- 生産段階のCO2排出量(Scope 1、2)の削減とトランジションプラン

- 原材料、流通、廃棄・リサイクルにおけるCO2排出量(Scope 3)の削減

- Science Based Targets initiativeからSBT認定を取得

生産段階のCO2排出量(Scope 1、2)の削減とトランジションプラン

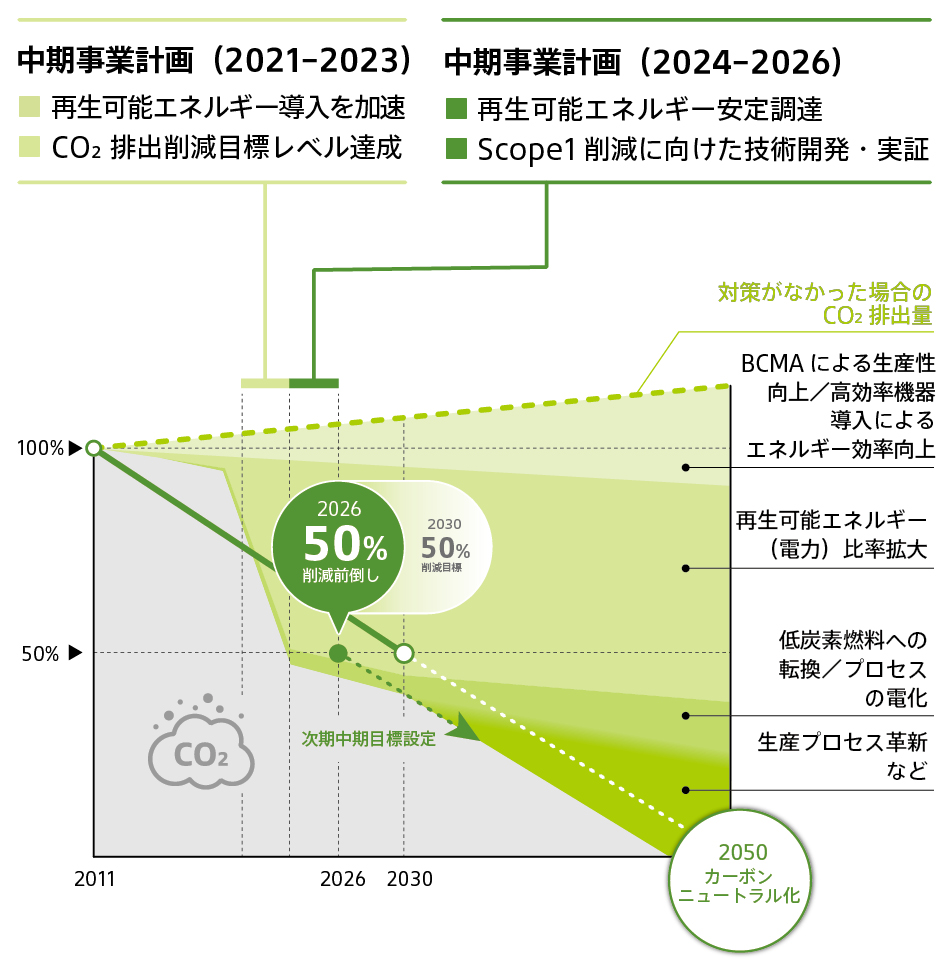

ブリヂストンは、長期目標である2050年のカーボンニュートラル化に向けて、中期目標の「マイルストン2030」において、2030年までに排出するCO2の総量(Scope 1、2※)を2011年比50%削減することを目標の一つとしています。また、中間目標として、2026年にCO2の総量を前倒しで50%以上削減することを掲げ、取り組みを進めてきました。

中期事業計画(2024-2026)においては、従来からの取り組みであるエネルギー効率の改善に加え、再生可能エネルギー(電力)の導入を進めてきました。その結果、2024年のCO2排出量は、2026年目標と「マイルストン2030」で定めた2011年比の2030年目標レベルを上回る、62%の削減を達成しました。

中期事業計画(2024-2026)においては、2026年目標として、生産・販売量を拡大しながらも、CO2排出量を50%以上削減することを設定しました。カーボンニュートラル化に向けた生産プロセスの革新に焦点を当て、再生可能エネルギーの安定調達に加え、Scope 1削減に向けた技術開発・実証を含むビジネスとサステナビリティの両立のための基盤構築を着実に進めていきます。また、2026年に予定する次期中期目標設定に向けた検討を進め、2050年のカーボンニュートラル化に向けた移行計画をさらに具体化していきます。

中期事業計画に関する詳しい情報は、投資家情報「中長期事業戦略」をご覧ください。

2023年、ブリヂストンのインド・プネ工場は、同社初のカーボンニュートラル(Scope 1、2※)タイヤ製造拠点として認証されました。同工場では、年間400万本以上のタイヤを生産しており、長年にわたり、様々な施策を通じてCO2排出量を94%削減してきました。例えば、工場に設置されたソーラーパネルや、農業廃棄物から作られたカーボンニュートラルなバイオマスブリケットを使用したボイラープラントなどです。PAS2060の検証の一環として、同工場は今後3年間のさらなるCO2削減計画に取り組んでいます。

- ※ 目標は、非継続事業を除く生産拠点からの排出を対象としています。Scope 1は企業が直接排出するCO2(自社工場のボイラーなどからのCO2排出)、Scope 2はエネルギー起源間接排出(電力など他社から供給され、自社で消費したエネルギーに伴うCO2排出)、Scope 3はライフサイクルにおける原材料調達、流通、顧客の使用と廃棄・リサイクル段階のCO2排出量などを指しています。

ISO50001認証の取得

2012年5月、ローマにあるブリヂストン ヨーロッパ エヌヴィー エスエー(BSEMEA)の技術センターは、イタリア国内で初めて企業のエネルギーパフォーマンスを改善するための国際規格であるISO50001認証を取得しました。BSEMEAはエネルギーマネジメントの強化に注力しており、2024年に南アフリカのブリッツ工場でISO50001の認証を取得したことで、BSEMEAのすべてのタイヤ製造拠点とイタリアの技術センター、プルービンググラウンドにおいて同認証の取得が完了しました。また、トルコのイズミット工場とアクサライ工場、インドのプネ工場とインドール工場でも同認証を取得しているほか、タイのノンケー工場は2015年、普利司通(中国)投資有限公司の無錫工場は2021年、コスタリカのサンホセ工場は2018年にISO50001認証を取得しています。

ブリヂストンでは、エネルギー消費の主要因の特定、効果指標の定義、リアルタイムでのモニタリングの継続実施(欧州の「Smart Energy」プロジェクト※)、目標設定、従業員への周知、設備関連の技術者の技能向上、省エネに関する専門チーム結成などに取り組み、エネルギーマネジメントの向上を図っています。

- ※ 生産工程におけるエネルギー消費量の最適化などを図るプロジェクト。

再生可能エネルギーの利用拡大(電力)

カーボンニュートラル化への取り組みの一環として、ブリヂストンは、再生可能エネルギーの導入拡大に取り組んでいます。2021年には、BSEMEAの欧州全タイヤ、原材料生産拠点、日本の4つの工場(彦根、下関、鳥栖、北九州)、中国の2つの工場(天津、無錫)で使用する全ての購入電力を再生可能エネルギーに切り替えました。さらに、BSEMEAでは、2023年時点で域内の全拠点で再生可能エネルギーに切り替えています。

2022年には、インドのプネ工場、中国の2つの多角化製品工場(瀋陽、常州)でも、購入電力を再生可能エネルギーに切り換えました。米州では、2023年初めにメキシコの2つの工場(モンテレー、クエルナバカ)がCO2排出量0のエネルギーに切り替えたほか、アルゼンチンのブエノスアイレス工場では、消費電力の70%が再生可能エネルギーとなっています。

日本では、2024年までに、(株)ブリヂストンの全工場14拠点に加え、リトレッド工場、原材料工場など国内関連会社の11拠点において、購入電力を再生可能エネルギーへ切り替えました。

また、購入電力の再生可能エネルギーへの切り替えに加え、コスト削減及び環境価値の高い電力を導入する観点から、太陽光発電設備の導入にも注力しています。2018年に中国の無錫工場、2019年にインドのプネ工場において、電力会社と連携し、共同で屋根に設置した大規模な太陽光発電による電力の利用を開始しました。2019年には、インドのインドール工場に1.725MWpの太陽光発電所を建設し、年間約687万4,000ルピー(約8万3,000米ドル)を削減するともに、計1,601MTのCO2排出量が相殺可能になりました。タイでは、2021年にチョンブリ工場で屋根に合計2,160枚のソーラーパネルを設置し、1MWの太陽光発電による電力供給をスタートしました。さらに、2022年にはノンケー工場の屋根にソーラーパネルを設置しました。総出力9.95MWpの本ソーラーパネルは、ブリヂストンの中でも最大規模であり、今後15年間で計9万7,500トンのCO2排出削減※1を見込んでいます。また、2020年には米国のエイケン工場で2MW、2022年にはスペインのブルゴス工場で9.2MWの大型の太陽光発電システムが稼働を開始しました。また、非生産拠点においても再生可能エネルギーの導入を進めており、タイにある研究センターでは、電力の全量を再生可能エネルギーに切り替えました。日本では、化工品試験・開発センター(横浜)、B-Trinityビル(東京)、B-Innovation(東京)に太陽光発電システムを導入しています。

さらに、(株)ブリヂストンの8か所のタイヤ工場(下関、北九州、久留米、甘木、彦根、鳥栖、那須、佐賀)では、電力購入契約による太陽光発電を開始しています。合計の発電能力は12.8MWで、同8工場に電力を供給するとともに、年間約7,400トンのCO2排出量削減に貢献します(系統電力対比※2)。

また、ベルギーのブリヂストン エアクラフト タイヤ ヨーロッパ(BAE)では、2023年から敷地内の風車による電力販売契約による風力発電を開始しました。

上記の取り組みの結果、2024年末時点には、グローバル全体で64の生産拠点において100%再生可能エネルギー由来もしくは低CO2電源由来への切り替えが完了しました。さらに、「2026年に再生可能エネルギー比率(電力)※3を70%以上に拡大する」という目標を上回り、2024年時点で再生可能エネルギー比率75%を達成しました。今後も、戦略的事業ユニット(SBU)ごとに地域性を考慮しながら、再生可能エネルギーの導入推進と最適化を進めていきます。

再生可能エネルギー利用についての詳細は、ESGデータをご覧ください。

- ※1 0.4798トンCO2/MWhを電力の排出係数として用いて、契約期間の15年間使用した場合の削減量を ブリヂストン アジア パシフィック テクニカルセンター カンパニー リミテッド にて試算。

- ※2 系統電力とは、発電所で発電された電気を利用者に届けるための「発電」「変電」「送電」「配電」からなる、一連の電力システムで扱う電力のこと。

- ※3 ブリヂストンにおける再生可能エネルギー比率(電力)については以下の式を用いて算出しています。また、非継続事業を除く生産拠点からの排出を対象としています。

「(購入電力における再生可能エネルギー量+再生可能エネルギーによる自家発電量)/(購入電力+再生可能エネルギーによる自家発電量-売電量)」

日本におけるブリヂストンの再生可能エネルギー電力導入工場一覧

| 工場名 | 生産品目 | 再エネ電力(購入電力)導入時期 | 太陽光PPA導入時期 | |

|---|---|---|---|---|

| タイヤ | 彦根工場 | 乗用車用、小型トラック用タイヤ | 2021年6月 | 2024年10月 |

| 鳥栖工場 | 乗用車用、小型トラック用タイヤ | 2021年7月 | 2025年3月 | |

| 北九州工場 | 鉱山・建設車両用タイヤ | 2021年7月 | 2023年2月 | |

| 下関工場 | 鉱山・建設車両用タイヤ | 2021年7月 | 2022年10月 | |

| 防府工場 | 乗用車用、小型トラック用鉱山・建設車両用タイヤ | 2022年10月 | - | |

| 栃木工場 | トラック・バス用、乗用車用、小型トラック用、モノレール用タイヤ | 2023年1月 | - | |

| 那須工場 | 乗用車用、二輪車用、産業車両用、農業機械用、小型トラック用タイヤ | 2023年1月 | 2025年1月 | |

| 甘木工場 | トラック・バス用、小型トラック用タイヤ | 2023年4月 | 2024年3月 | |

| 久留米工場 | 乗用車用、小型トラック用、航空機用、モータースポーツ用、産業車両用タイヤ | 2023年4月 | 2024年2月 | |

| 東京AC製造所 | 航空機用タイヤ | 2024年1月 | - | |

| 化工品 | 横浜工場※ | 免震ゴム等のゴム関連製品 | 2024年1月 | - |

| 熊本工場 | ゴムクローラ、高圧ホース、工業用ゴムホース | 2023年1月 | - | |

| 関工場 | 高圧ホース、樹脂配管 | 2023年1月 | - | |

| 原材料 | 佐賀工場 | スチールコード | 2023年4月 | 2025年4月 |

※横浜地区は全体の電力契約に対し部分切り替え

TOPICS

太陽光発電による売電事業

株式会社ブリヂストンのグループ会社であるブリヂストンプラントエンジニアリング株式会社(BPE)では、タイヤ製造設備の設計、製造、販売などのほか、太陽光発電による売電事業を行っています。

BPEによりブリヂストン佐賀工場及び彦根工場の屋上に太陽光発電パネルを設置し、2013年12月に起動式を実施しました。

当事業を立ち上げるにあたり、総額約10億円を投資し、佐賀工場と彦根工場で合わせて約3,500MWh/年の発電能力を持つシステムを導入しました。これは、日本の一般家庭970世帯分の年間電力利用量※に相当します。

※ 計算根拠は電気事業連合会出典:3,600kWh/年/世帯を参照

再生可能エネルギーの利用拡大(燃料)

バイオマスボイラーの導入

ブリヂストンは、Scope 1のCO2削減のための活動として、地域性を考慮しながら熱エネルギー源の転換を推進しています。

ブリヂストン デ コスタリカ エス エー(BSCR)は、2014年、サンホセ工場にバイオマスボイラーを導入しました。ボイラーの燃料を石油から木質ペレットに切り替えることで、工場のCO2排出量を約50%削減することに成功しました。BSCRのこの取り組みは、コスタリカ共和国が目指すカーボンニュートラル化の達成にも貢献しています。また、インドのプネ工場では、2021年にバイオマスボイラーを導入し、使用する蒸気を全てバイオマスで賄っています※。ベトナムのハイフォンにあるブリヂストン タイヤ マニュファクチュアリング ベトナム リミテッド ライアビリティ カンパニー(BTMV)では、生産工程で使用する蒸気にバイオマスを使用し、再生可能エネルギー100%を達成しました。この切り替えにより、LPGガスを燃料とするボイラーから排出されるCO2排出量との比較で約92%の削減を見込んでいます。

Scope 1のCO2排出量を抑えるため、系統電力に対する再生可能エネルギーの割合が比較的高くCO2排出原単位が小さい地域では、電気ボイラーも利用しています。サンホセ工場では2023年に導入しており、ブラジルのバイーア工場でも2024年に導入しました。

- ※メンテナンス時を除く

国内の工場拠点におけるガスコ・ジェネレーションシステム導入状況

| 工場名 | 原動機 |

|---|---|

| 那須工場 | ガスタービン |

| 下関工場 | ガスタービン |

| 栃木工場 | ガスタービン |

| 久留米工場 | ガスタービン |

| 防府工場 | ガスタービン |

| 彦根工場 | ガスタービン |

| ガスエンジン |

「エネルギー・サーベイ」を通じたエネルギーの無駄の見える化

ブリヂストンは、生産・販売量を拡大しながら引き続きエネルギー使用量の削減に取り組み、CO2排出量削減の目標達成を目指しています。2009年以降、ブリヂストン技術センターが中心となって、「エネルギー・サーベイ」を積極的に行い、工場設備におけるエネルギーの無駄を「見える化」し、改善項目を特定してきました。また、省エネルギー化の取り組みを進める人材の育成を続けています。マイルストン2030では、エネルギー効率を毎年0.5%改善することを目指しており、グループ全体で取り組みを継続していきます。

原材料、流通、廃棄・リサイクルにおけるCO2排出量(Scope 3)の削減

ブリヂストンは、中期目標の「マイルストン2030」において、商品・サービスのライフサイクルやバリューチェーン全体(Scope 3)について、ソリューションを提供し、2030年までに当社の生産活動により排出するCO2排出量(Scope 1、2)の5倍以上のCO2削減に貢献していくことを目標として設定しています※1。2024年は、タイヤの転がり抵抗低減や車両運行管理などを提供するモビリティソリューションにより車両走行中のCO2排出量削減を進めました。その結果、バリューチェーン全体の活動と合わせたCO2削減貢献量は約480万トン相当※2となり、生産活動により排出するCO2排出量の2.9倍となりました。今後もモニタリング方法の改善を進めながら、CO2削減への貢献を拡大していきます。

CO2排出量については、第三者機関であるLRQAリミテッドの検証を受け、情報の正確性及び透明性の確保に努めています。

CO2排出量の詳細は、ESGデータをご覧ください。

東京都「都民の健康と安全を確保する環境に関する条例 (東京都環境確保条例) 」に基づく情報開示

- ※1基準年:2020年

- ※2一般社団法人日本自動車タイヤ協会「タイヤのLCCO2ガイドライン Ver.3.0.1」をべースにブリヂストン独自の算定方法で算定

物流での取り組み

ブリヂストンは、荷主としてエネルギー原単位で年平均1%のCO2削減に向け、傘下にあるブリヂストン物流株式会社をはじめとした物流事業者と協力しています。トラック輸送については、ハイブリッド車など低公害車の導入やエコドライブの推進、車両の大型化といった輸送効率の改善を図るとともに、空コンテナの返送を削減するコンテナラウンドユースや「総合配車システム」による往復輸送の拡大など、物流ルートの改善による輸送距離の短縮を進めています。また、鉄道、船舶輸送への切り替え(モーダルシフト)の推進などにより、工場から物流拠点への輸送に伴うCO2排出量削減に努めています。

LEED®ゴールド認証の取得

LEED®(Leadership in Energy and Environmental Design)認証とは、米国グリーンビルディング協会(the U.S. Green Building Council)が開発・運用する、建築や都市環境の環境性能評価システムです。申請された建築や都市環境が、その設計、建設、維持・オペレーション方法において、資源の削減、再生可能エネルギーの利用促進等、様々な点で環境や人々の健康への影響を考慮しているかを評価する認証であり、ブリヂストンでは、これまでに9拠点でLEED認証を取得しています。

BSAM本社ビル

テネシー州ナッシュビルの中心部に建つ、ブリヂストン アメリカス インク(BSAM)の本社ビル(ブリヂストンタワー)は、2018年にLEED® GOLD(ゴールド)認証を取得しました。総床面積48,588平方メートルの31階建ての建物は、省エネルギーや水の効率的な利用など、様々な点で環境に配慮されています。

詳細はこちらをご覧ください。

B-Innovation

当社のイノベーション拠点「Bridgestone Innovation Park」(東京、小平)内にあるイノベーションセンター「B-Innovation」は、2022年にLEEDゴールド認証を取得しました。建築設計により、LEED規定のエネルギー効率性基準からエネルギーを24.2%削減している点や、太陽光発電システムを利用している点、建設廃棄物の50%以上を再利用・再資源化している点などが評価されています。

詳細はこちらをご覧ください。

Science Based Targets イニシアチブ(SBTi)からSBT認定を取得

ブリヂストンは、バリューチェーン全体でカーボンニュートラル化・サーキュラーエコノミーの実現への取り組みとビジネスモデルを連動させる独自のサステナビリティビジネスモデルを構築し、持続的なサステナビリティ価値創造の基盤の構築を進めています。さらに、ブリヂストンのバリューチェーンにおいて、ネイチャーポジティブに向けた取り組みも推進することで、より循環型・再生型のビジネスモデルへと進化させていきます。

ブリヂストンは、自社が排出するCO2排出量の削減やサプライヤー・エンゲージメントの強化に向けた中期目標「マイルストン2030」について、2023年1月に「Science Based Targets イニシアチブ(SBTi)」からSBT認定を取得しました。ブリヂストンの2030年に向けたCO2削減目標について、パリ協定(世界の気温上昇を産業革命前より2℃を十分に下回る水準に抑え、また1.5℃に抑える努力を追求するもの)が求める水準と整合した目標であることが認定されました。

今回認定を受けた中期目標は、下記の通りです。

- 2030年までに当社のScope 1、2の温室効果ガス(GHG)排出総量を2019年比で28%削減する※

- 2026年までに当社が購入した製品・サービスに関わる排出量の92%に相当するお取引先様がSBTを設定する

※ 目標範囲にはバイオ由来エネルギーに関わる土地関連排出量と除去量を含む