考え方

ブリヂストンでは、人口増加・経済成長と、資源消費・環境負荷の因果関係を切り離す「デカップリング」の実現に向けた取り組みが重要と考えており、これを実現するために、資源生産性の向上を図っています。また、各製品の原材料使用量を削減する新たなビジネスモデルや技術開発も進めています。

原材料の使用量削減技術

商品設計基盤技術「ENLITEN(エンライトン)」

「ENLITEN(エンライトン)」は、サステナビリティへつながる環境性能、それぞれの市場やお客様のご要望によって顕在化している要求(ニーズ)、潜在的な要求(ウォンツ)、さらに当社が市場・お客様が想像もしえない新たな価値を提供する性能(インスパイア)の大幅な向上を目指し、商品性能の「エッジを効かせ」、「究極のカスタマイズ」を実現する商品設計基盤技術です。

「ENLITEN」を軸に、タイヤに求められる様々な性能を向上させた上で、耐摩耗性能を向上することで、ロングライフを提供する商品を拡大しています。

詳細はこちらのページをご覧ください。

航空機用タイヤの最新ラジアル構造RRR(トリプルアール)

ラジアル構造の断面図

ブリヂストンは、最新ラジアル構造(RRR(トリプルアール)=Revolutionarily Reinforced Radial)を航空機用タイヤに採用しています。内部に高弾性・高強力繊維を用いてより高い安全性を確保すると共に、高い弾性を持ち、より強力なコードを用いた新しいベルト構造により、7〜10%のタイヤの軽量化を実現し、燃料消費量を減少させることもできます。耐摩耗性の向上による着陸回数の増加や、省エネルギーに貢献しています。

詳細はこちらのページをご覧ください。

タイヤの省資源化と低燃費性能向上を目指すゴム複合体の研究

タイヤの各部材をより薄くすることで、タイヤ重量を低減し、タイヤ使用時の低燃費性に貢献するとともに、使用する原材料の削減による省資源化にもつながります。しかし、部材を薄くするためには十分な耐久性能の確保が必要で、既存技術の枠を超えた強靭な材料の開発が必要です。ブリヂストンは、内閣府が主導する革新的研究開発推進プログラム「ImPACT※1」に参画し、「超薄膜化・強靭化『しなやかタフポリマー』の実現」の一環として取り組んだ研究成果を2018年に発表しました。

本研究により、タイヤの燃費特性に寄与する材料物性を15%向上するとともに強度を約5倍に向上した全く新しい「ダブルネットワーク構造」を持つゴム材料を実現できました。現在、新規ゴム材料を用いたタイヤの試作・評価を行っており、省資源化や低燃費性能の向上を通して、持続可能な社会の実現に貢献していきます。

詳細はこちらのページをご覧ください。

- ※1実現すれば産業や社会のあり方に大きな変革をもたらす革新的な科学技術イノベーションの創出を目指し、ハイリスク・ハイインパクトな挑戦的研究開発を推進することを目的として創設されたプログラムです。(実施期間:平成26-30年度)

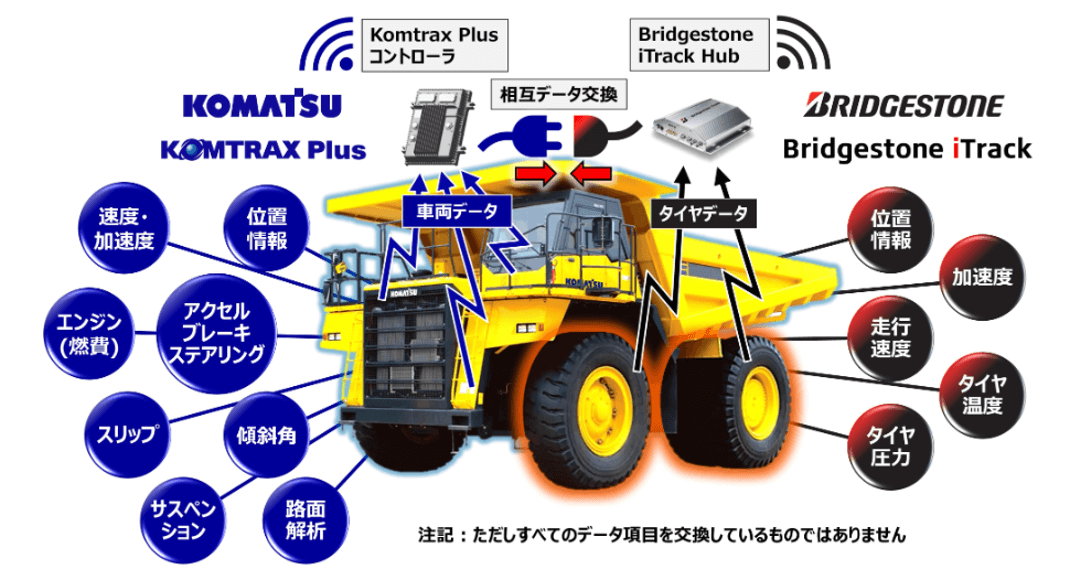

鉱山事業者様へ新たなソリューションを提供する共創プロジェクト

2025年、コマツとブリヂストンは、鉱山事業者様への新たなソリューションサービスを提供する共創プロジェクトの実証実験を開始しました。コマツの鉱山向け大型機械の管理システム「Komtrax Plus」※1から得られる車両データと、ブリヂストンの鉱山車両向け次世代タイヤモニタリングシステム「Bridgestone iTrack」※2から得られるタイヤデータをリアルタイムで共有・解析し、タイヤの適切な使い方を提案することで、鉱山向けダンプトラックの燃費改善やタイヤをより安全に、長く、上手く、効率的に使い切っていただくことを目指します。両社は今後この実証実験の結果をもとに、各社単独では成し得なかったサービスの提供を開始する予定です。

今回の共創では、車両とタイヤのデータを共有・解析し、コマツとブリヂストンの経験や知見を融合したソリューションを提供することで、過酷な鉱山現場の困りごとを解決することを目指します。鉱山オペレーションでは、外的要因によるタイヤの故障や車両の停止が発生し、タイヤを使い切る前に交換が必要になるためダウンタイムが課題となっています。これらに対して、タイヤと車両のデータを組み合わせた精緻な解析を可能とすることにより、故障原因を早期に特定します。そして、原因に合わせた適切な応急処置や再発防止策を実施することで、ダウンタイムの短縮を目指します。さらに、燃費に影響を与える要因として、①鉱山現場の特徴(傾斜度、路面状況)、②車両の使用状況(走行ルート、走行速度、積載量)、③タイヤの仕様(パターンや材料等)や使用方法があり、これらのデータを分析し、燃料費の削減にも貢献していきます。

- ※1Komtrax Plus : コマツの鉱山向け大型機械に標準搭載された管理システムで、車両の健康状態・稼働状態をリアルタイムに取得することを可能にします。

- ※2Bridgestone iTrack: ブリヂストンが展開する鉱山車両用タイヤ向けに専用設計されたタイヤ空気圧モニタリングシステムの提供を通じ、タイヤの温度や空気圧データとともに、車両位置情報や走行速度などの車両データを統合して取得、把握が可能なシステムTransense Technologies社のiTrackソリューション事業を買収