ブリヂストンは、「マイルストン2030」を策定し、グローバルで積極的に廃棄物の管理・削減の取り組みを進めています。工場から発生する廃棄物については、「Key actions」の一つとして、PDCAサイクルを通じて毎年廃棄物に関する環境パフォーマンスを継続的に改善(例えば、1%改善)することを目指しています。ブリヂストンは、資源生産性、マテリアルサーキュラリティ※1、プロダクトサーキュラリティ※2の向上を通じて、事業におけるサーキュラーエコノミー※3への貢献を促進していきます。

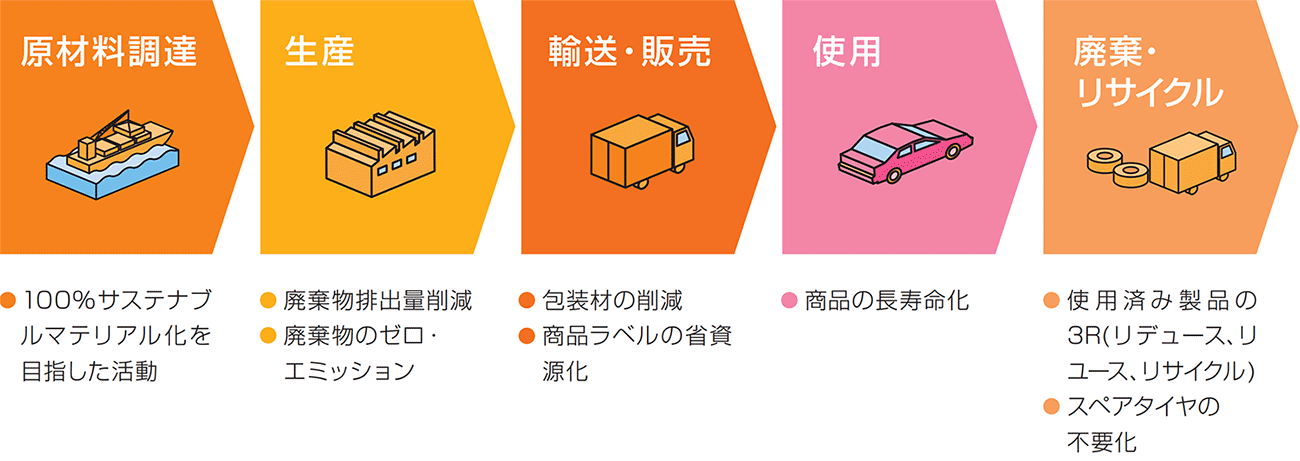

ブリヂストンは、原材料の調達から廃棄・リサイクルまで、製品のライフサイクル全体で「資源を大切に使う」活動に力を入れています。サーキュラーエコノミーの実現に向けて、廃棄物排出量の削減や廃棄物の埋立量をゼロとする「ゼロ・エミッション」を推進しています。

- ※1原材料における循環性を示す概念であり、ブリヂストングループでは、使用する原材料に占める、リサイクルされた原材料及び再生可能資源由来の原材料の割合を指標として用いています。

- ※2使用済み製品の循環性を示す概念であり、ブリヂストンでは、回収した使用済み製品が有効活用された割合(処理事業者との契約ベース)を指標として用いています。

- ※3省資源で持続可能な製品の設計・生産、持続可能な消費活動、使用後の製品や資源の適切な回収、再生・再利用を通じ、資源のムダを省き、環境破壊のリスクを低減させる経済システム。

生産拠点における取り組み

ブリヂストンは、生産拠点における廃棄物排出量、埋め立て処分量について継続的改善(目安として1%削減/年)を目標とし、各地域で取り組みを進めています。2024年の廃棄物総排出量は前年比0.2%増の28万7千トンでした。また、埋め立て処分量の割合は4.8%の14千トンとなり前年比改善しました。

日本では、製造設備の廃油を削減するため、久留米工場で廃油のリサイクル技術を開発し、その有効性を地元の大学と検証しました。この技術の導入により、年間約90キロリットルの廃油を削減することができています。

欧州・中近東・アフリカ(EMEA)地域のスペイン・ブルゴス工場では、ゴムの廃棄物を農業用や園芸用のゴム製品にリサイクルしています。

他にも、再資源化率を高める活動として、ゼロ・エミッションを目指し、ブリヂストングループ全体で廃棄物の埋立量をゼロにする取り組みを進めています。2010年には、日本国内の全29生産拠点※でゼロ・エミッションを達成し、現在も継続しています。EMEA地域の、スペイン、イタリア、ポーランド、ベルギー、イギリス、トルコ(BRiSA)にある12工場に加え、南北アメリカの11の施設でも、ゼロ・エミッションを達成しました。ブラジルのサントアンドレ工場では、ゼロ・エミッションへの取り組みの中で、あらゆる資源のリサイクルと再利用のための解決策を見つけ出しています。プラスチック包装においては、廃棄物を使った新製品を生産することによって資源のリサイクル率が向上することで、2022年の新規投入原材料使用量に対して2024年までに累積で169トン削減しました。アジア地域でも、5工場においてゼロ・エミッションを達成しました。今後も廃棄物の削減を進めるとともに、資源の有効活用を推進し、サーキュラーエコノミーの実現に貢献していきます。

ブリヂストンの廃棄物データについては、第三者機関であるLRQAリミテッドの検証を受け、情報の正確性及び透明性の確保に努めています。

- ※法令等により処理を推進する、または、処理方法が限定されている廃棄物(PCB、水銀廃棄物)は対象外と設定。

シングルユースプラスチックの削減

ブリヂストンは「マイルストン2030」のKey actionsの一つとして「使い捨てプラスチックの削減への貢献に向けた方針/ロードマップの策定と実施」を位置づけ、使い捨てプラスチックの削減に取り組んでいます。この世界共通の課題への取り組みをさらに推進するため、2022年に「ブリヂストンシングルユースプラスチックガイドライン![]() 」を策定しました。このガイドラインでは、プラスチック削減に対する当社の考え方「Our Mindset」と活動の方向性「Our Way」を定めています。

」を策定しました。このガイドラインでは、プラスチック削減に対する当社の考え方「Our Mindset」と活動の方向性「Our Way」を定めています。

一部の輸出用タイヤにおいては、保管期間中の品質確保や輸送中の外傷防止のため、包装材が使用されています。ブリヂストンでは、無包装化、簡略化するなど、包装材の削減に取り組んでおり、包装する場合でもリサイクル可能な材料を使うなど環境に配慮しています。ブリヂストンは、今後も包装材の削減活動をお客様のご理解とご協力のもとで継続していきます。

また、世界の各拠点でも、使い捨てプラスチックの使用を減らすために様々な取り組みを進めています。例えば、米国のキングスマウンテン工場ではプラスチックカップを廃止し、スペインのブルゴス工場では、従業員に繰り返し使えるマイボトルを配布しました。タイでスチールコードを製造するラヨーン工場では、食堂やパントリーでストローやビニール袋の提供を廃止し、生分解性の食品容器に切り替えました。ポーランドのジャルフ工場では、従業員がミネラルウォーターの容器をペットボトルから再利用可能な金属製のボトルに切り替え、地域のプラスチックごみの減少に貢献しています。

イタリアのバリ工場では、使い捨てプラスチックに関する身近な気づきを得る「6Rs of our GREEN Project」を展開しており、2020年には世界水の日に繰り返し使えるボトルを配布するイベントを実施しました。他にも多くの拠点で使い捨てプラスチックの削減を推進しています。